Фасонная поверхность формируется криволинейной образующей, несколькими прямолинейными образующими, находящимися друг по отношению к другу под определенным углом, либо сочетанием двух вышеперечисленных способов.

Фасонная поверхность формируется криволинейной образующей, несколькими прямолинейными образующими, находящимися друг по отношению к другу под определенным углом, либо сочетанием двух вышеперечисленных способов.

На оборудовании токарной группы придать поверхности любую криволинейную форму можно различными способами, например, посредством:

- ручной подачи режущего инструмента с последующим доведением профиля до заданных размеров (здесь используется специальный шаблон);

- фасонных резцов, чей профиль полностью повторяет профиль готового изделия;

- комплексного применения подач, специализированных приспособлений, копирных устройств;

- всех вышеперечисленных способов одновременно, что способствует улучшению точности механообработки и производительности.

Использование фасонного резца

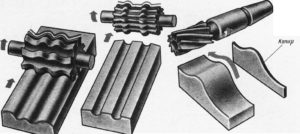

Прежде всего стоит отметить, что фасонный резец — инструмент, профиль лезвия которого соответствует профилю готовой поверхности. Самый простой вариант данного типа режущего инструмента — стержневой резец. Его главными преимуществами является простота конструкционного исполнения и демократичная стоимость. Кроме «плюсов» данный резец имеет и существенный «минус» — при переточках по передней поверхности пластинка истончается, отчего инструмент приходит в негодность. Именно этим объясняется использование стержневых фасонных резцов в условиях производства деталей, которое нельзя назвать массовым.

Призматический резец имеет более сложную конструкцию. Его передняя поверхность представлена торцом бруска, использованного при создании резца. Задний угол образован особенностями месторасположения режущего инструмента в державке (под наклоном). Данный вид резца оснащен «ласточкиным хвостом». Аналогичный паз предусмотрен и на державке, которая имеет особый надрез, позволяющий максимально прочно закрепить инструмент. Главным недостатком данного изделия является сложность его изготовления.

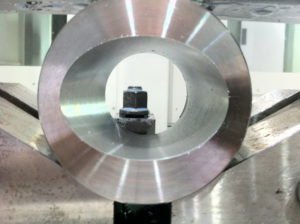

Дисковый резец, предназначенный для обработки фасонных поверхностей, характеризуется своим уникальным конструкционным исполнением. Его передняя поверхность расположена ниже оси, за счет чего формируется задний угол. Процесс механообработки с таким инструментом проходит гораздо проще. Прежде всего, это подтверждается отсутствием вероятности затягивания в заготовку резца. При этом обрабатываемая поверхность отличается высоким качеством. Как правило, ширина такого инструмента ограничивается 400 мм. Однако в каждом правиле есть свои исключения, следовательно, ширина дисковых резцов иногда составляет всего 100 мм.

Что знаменательного в работе с фасонными резцами?

Чтобы добиться требуемого профиля заготовки, лезвие фасонного резца нужно располагать на одном уровне с центрами станка. Проверить верность выбранного положения можно при помощи небольшого угольника. Одна кромка данного измерительного приспособления должна прикладываться к болванке параллельно оси, а другую — нужно совместить с боковой частью резца. При этом между измерительным и режущим инструментом должен присутствовать равномерный зазор.

Выполняя необходимые манипуляции по установке, наладке и эксплуатации фасонного резца, рекомендуется соблюдать определенные правила. К примеру, инструмент должна подаваться размеренно и постоянно. При этом соблюдаются следующие условия:

- если ширина инструмента составляет максимум 20 миллиметров, то подача — 0,05 мм/об;

- если ширина резца составляет минимум 20 миллиметров, то подача — 0,03 мм/об.

Подача резца прямо пропорционально зависит от диаметра обрабатываемого изделия: чем больше диаметр, тем больше подача. Данный показатель увеличивается по мере приближения к зоне, находящейся вблизи патрона.

Получение фасонной поверхности за счет двух подач, действующих параллельно

Точение фасонных поверхностей путем параллельного действия подач (продольной, поперечной) выполняется чаще всего в случаях, когда требуется обработать малое число деталей либо обрабатываемая поверхность имеет большую площадь. Если рассматривать данный пример, то применение других вариантов обработки просто нелогично. Например, для небольшой партии изготавливать даже самый простой фасонный резец — плохая идея, так как себестоимость таких изделий сильно возрастет, а для обработки большой поверхности потребовался бы слишком широкий инструмент, при работе которого возникали бы сильные вибрации.

Точение фасонных поверхностей путем параллельного действия подач (продольной, поперечной) выполняется чаще всего в случаях, когда требуется обработать малое число деталей либо обрабатываемая поверхность имеет большую площадь. Если рассматривать данный пример, то применение других вариантов обработки просто нелогично. Например, для небольшой партии изготавливать даже самый простой фасонный резец — плохая идея, так как себестоимость таких изделий сильно возрастет, а для обработки большой поверхности потребовался бы слишком широкий инструмент, при работе которого возникали бы сильные вибрации.

Чтобы снять припуск посредством приведенной методики, понадобится чистовой/проходной резец. При этом продольные салазки суппорта перемещаются влево, и вместе с этим движением осуществляется передвижение поперечных салазок вперед/назад.

Перейти к списку статей >>