Металлические заготовки выдерживают многочисленные технологические операции. Но самой распространенной обработкой деталей является токарная. Рабочий инструмент агрегата должен всегда быть в идеальном состоянии, иначе заготовка получится не такого качества, как требуется. А так как рабочий инструмент, в большинстве случаев, резец, тогда он всегда должен быть правильно заточен.

Металлические заготовки выдерживают многочисленные технологические операции. Но самой распространенной обработкой деталей является токарная. Рабочий инструмент агрегата должен всегда быть в идеальном состоянии, иначе заготовка получится не такого качества, как требуется. А так как рабочий инструмент, в большинстве случаев, резец, тогда он всегда должен быть правильно заточен.

Выполнение процедуры зависит:

- от материала, с которым работают;

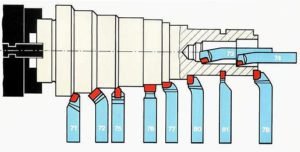

- типа режущего инструментария. Резцы подразделяются на несколько моделей, например, чтобы нарезать резьбу, растачивать и др.

Затачивание резцовых деталей — это очень ответственное мероприятие. От того, насколько качественно оно проведено зависит эффективность и точность обработки заготовочного изделия на токарном агрегате. Затачивание инструментария регулярное, чтобы рабочая часть соответствовала требуемой форме, а получаемые углы — заданным параметрам.

Углы заточки, преимущественно передний, влияют на силу резки. Увеличение угла приводит к уменьшению силы. Поэтому металлический стружечный материал отсоединяется легче. Но передний угол увеличивают аккуратно. Если переусердствовать, то снизится надежность инструментария, задействованного в работе. Кромка резца сильно изнашивается, крошится. Специалисты стараются подобрать такое значение переднего угла, чтобы металлорежущий инструмент был износостойким, имел прочную кромку, но при этом уменьшилась сила резания. Обточить закаленные или твердые металлоизделия лучше резцами, величина переднего угла которых отрицательная.

Поверхность режущего изделия изнашивается по-разному — только спереди, только сзади, или с обеих сторон. Основные аспекты, влияющие на этот процесс:

- физические и механические свойства обрабатываемой заготовки;

- материал резцового изделия;

- в каком состоянии находится поверхность металлорежущего изделия и его края;

- разновидность смазочно-охлаждающей жидкости, ее физические и химические характеристики;

- режим резки;

- состояние токарного агрегата;

- дополнительные условия механической обработки.

Особенности выполнения заточки

Необходимы буквально несколько этапов, чтобы заточить заднюю и переднюю область металлорежущего изделия. Обработка задней зоны изделия происходит в несколько этапов:

- под углом, идентичному заднему углу державки, который больше на пять градусов;

- режущей пластины. Угол заточки на два градуса больше заднего угла резания;

- формирование угла доводкой.

Обработка передней части рабочего инструмента:

- на угол, идентичный углу режущего элемента;

- формирование угла резания чистовым затачиванием или доводкой.

С использованием накладок процедура затачивания существенно упрощается. Они устанавливаются между поверхностями опоры и станочного стола. Рабочая кромка металлорежущего инструмента при заточке располагается на одной линии, соответствующей середине абразивного круга.

Когда процедура завершена, специальным закаленным шаблоном проверяют качество ее исполнения. Его отверстия совпадают с ходовыми углами затачивания. Правильность заточки зависит от точности шаблона. Доводка осуществляется присадочными элементами.

Методы проведения процедуры

Типы затачивания:

- абразивно,

- механико-химически,

- специальными приборами.

В первом случае используется шлифовальный круг, заточное или токарное устройство. Второй вариант — обработка резца спецсредствами. Заточка эффективная, без образования трещинок и сколов. Этим способом затачивают большие твердосплавные инструменты, обрабатываемые раствором купороса. Идет химическая реакция. Поверхность покрывается тонкой защитной пленкой. Ее смывают мельчайшие абразивные элементы раствора. Характеристики алмазного режущего инструмента восстанавливают кремниевым кругом или электрокорундовым.

Выполнение доводки

Когда заточка инструментария завершена, он подвергается конечной обработке. Выполняют доводку на чугунном диске. Предпочтение отдают борному карбиду. Скорость вращения дискового устройства — 1-2 м/с. Направление его вращения — от опоры резца к рабочему краю. В этот период на резце устраняют неровности, его поверхность и лезвия притираются в последовательном порядке.

Обработка на токарных агрегатах затупляет рабочий инструмент. Он быстро теряет эксплуатационные характеристики, выполняя возложенные на него задачи. Ведь пластина постоянно трется о деталь и стружку. Поэтому резцу и необходима доводка, чтобы вернуть высокие эксплуатационные характеристики. Резцовое изделие более устойчиво к износу, если пластина ровнее, поскольку трение ослабевает.

В составе абразивного пастообразного вещества, чтобы доводить инструментарий — борный карбид. Резцовые лезвия располагаются по отношению к середине диска на одной линии. Как вариант — несколько ниже. Вращение дискового элемента направлено к пластине. При доводке рабочее изделие прижимается, и составляющие пастообразной массы измельчаются. Они проходят по кромке резца, и не провоцируют образование трещин. Зернистые элементы пасты шлифуют резцовую поверхность и делают ее ровной.

Перейти к списку статей >>